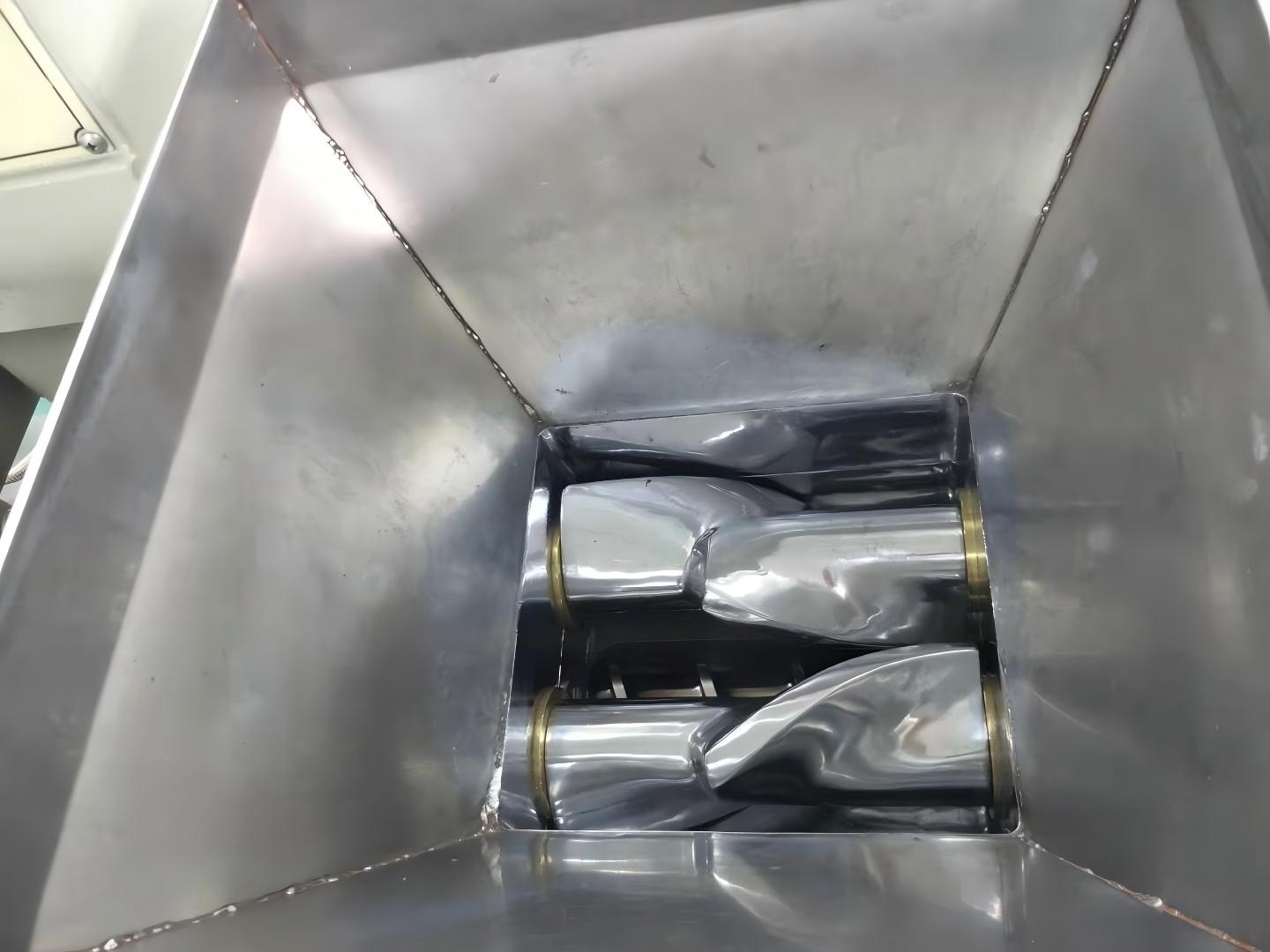

1、双腕造粒机:

- 高黏度物料造粒:如橡胶、热熔胶、高填充塑料(添加大量碳酸钙、玻纤等)等,双腕结构的强剪切和混合能力能有效处理黏性大、不易分散的物料。

- 多组分物料混合造粒:适用于需要将多种原料(如塑料、添加剂、色母粒、回收料等)均匀混合并造粒的场景,常见于塑料改性、再生塑料加工行业。

- 连续化生产需求:适合大规模工业生产,如塑料颗粒生产、橡胶助剂造粒、化工中间体成型等,可配合生产线实现连续进料、造粒、干燥一体化。

- 对颗粒密度和均匀度要求较高的领域:如工程塑料、特种树脂等,能通过稳定的剪切和捏合作用,保证颗粒的密度一致、性能均一。

优势:

- 混合效果优异:双腕(双搅拌/螺杆)的反向或同向旋转产生强剪切力和捏合作用,能让物料(尤其是多组分、高黏度物料)混合更均匀,减少颗粒内部的成分差异。

- 生产效率高:相比单螺杆或单搅拌结构,双腕设计可提高物料输送和处理速度,适合连续化、大批量生产,产能普遍较高。

- 适应性强:对物料的黏度、湿度、填充量等变化的适应范围广,既能处理熔融态物料,也能应对含一定水分的湿料造粒。

- 颗粒质量稳定:通过精准控制转速、温度等参数,可稳定产出形状规则、大小均匀的颗粒,满足后续加工(如注塑、挤出)的要求。

- 能耗与成本平衡:在处理高难度物料时,其高效混合能力可减少返工率,长期使用能降低综合生产成本。

2、双锥造粒机:

- 流动性差的粉体物料造粒:如超细粉体、轻质粉体(如碳酸钙粉、滑石粉)、吸湿性强易结块的粉体(如某些化工原料、食品添加剂),这类物料靠自重难以顺利进料,需强制喂料装置推送。

- 高纤维/高填充物料造粒:例如含大量植物纤维的食品原料、添加玻纤的改性塑料粉体等,物料易架桥、堵塞,强制喂料可保证进料连续稳定。

- 规模化或连续化生产需求:相比普通双锥造粒机更适合中批量连续生产,能减少因进料中断导致的生产效率下降。

- 对进料量精度要求较高的场景:如需要严格控制物料配比的复合肥料造粒、特种化工颗粒生产,强制喂料可通过调节转速精准控制进料量,保证颗粒成分稳定。

优势:

- 解决进料难题:强制喂料装置(如螺旋推送、叶片搅拌等)能有效打破物料架桥、结块,确保流动性差的粉体或特殊物料稳定进入双锥筒体,避免断料或进料不均。

- 提升生产效率:稳定的进料节奏配合双锥筒体的混合造粒功能,减少因进料问题导致的停机调整时间,提高单位时间产量。

- 保证颗粒质量均一性:进料量稳定可使物料在筒内与黏合剂的接触更均匀,减少因局部物料过多或过少导致的颗粒大小不一、强度差异等问题。

- 操作灵活性强:喂料速度可通过电机转速调节,能根据物料特性(如黏度、密度)和造粒需求灵活调整,适配多种物料类型。